SUP KAHOLO 14 - Stand-Up-Paddleboard von CLC USA

Sperrholz, mit Glasgewebe und EPOXY beschichtet

Hersteller: Silvio Lutz

Unterstützung: Biber Boote Schweiz, R. Anneler, Büren an der Aare, Schweiz

Ergebnis

Stand Up Paddle Board KAHOLO 14 - Vorderes Deck mit Lüftungsöffnung, Stopfen und Luftschlauch

1

Stand Up Paddle Board KAHOLO 14 - Befestigung der Deckleinen

2

Stand Up Paddle Board KAHOLO 14 - Lüftungsloch mit Stopfen und Schlauch, Deckleinen und rutschsichere Deckauflagen

3

Stand Up Paddle Board KAHOLO 14 - Traggriff

4

Stand Up Paddle Board KAHOLO 14

5

Stand Up Paddle Board KAHOLO 14 - Finnen am Board-Ende

6

Und so könnte das auch aussehen - der Phantasie für die eigene Gestaltung sind keine Grenzen gesetzt ...

7

Motivation

Bau eines Prototyps zur Ermittlung von Schwierigkeitsgrad und Rahmenbedingungen beim Eigenbau von Paddle Boards.

Erstellung und Verifizierung einer Arbeitsanleitung für den Serienbau.

Voraussetzungen

Bereitschaft, vorhandene und neu zu erwerbende Fertigkeiten auf ein zu Beginn noch unbekanntes Produkt anzuwenden.

Beschaffung

Den Bauplan in Originalgrösse und die Bauanleitung in amerikanischem Englisch bezogen wir von der Firma CLC Boats in den USA. Eine Projekt- und eine Arbeitsanleitung in Deutsch haben wir selbst geschrieben.

Aus Effizienzgründen wurde der komplette Spantensatz fertig zugeschnitten von CLC Boats in den USA gekauft. Diese Firma lieferte auch den Zapfen und die Schläuche für das Atemloch (Druckausgleich bei Temperaturschwankungen), lösungsmittelfeste Schwammpinsel von guter Qualität und den für das Verkleben und Spachteln mit Epoxy benötigten Holzschliff.

Das restliche Baumaterial wurde bei verschiedenen Firmen in der Schweiz gekauft. Dasselbe gilt für alle benötigten Werkzeuge und Hilfsmaterialien.

Bau

Im Bau ...

Baubeginn 10. Juli 2014, Fertigstellung 24. Juli 2014, Bauzeit ca. 85 Stunden

Galerie

Die Galerie kann mehrere Seiten umfassen. Die Links zum Blättern befinden sich am Ende der hier gezeigten Bilder.

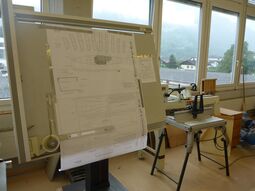

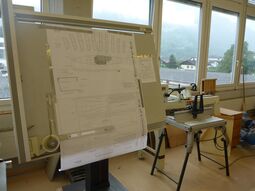

Eine gute Idee: Erst einmal die Bauanleitung lesen ...

1

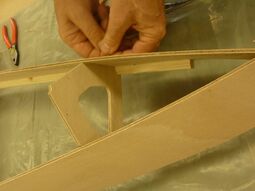

Die Leisten für die Deckunterzüge sind gehobelt und angeschrägt

2

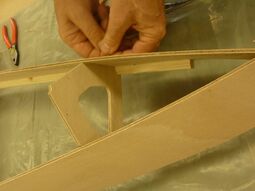

Alles ist bereit für die Verklebung der Deckunterzüge mit den Seitenpanels

3

Die Seitenpanels mit den verklebten Deckunterzügen

4

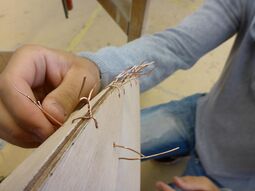

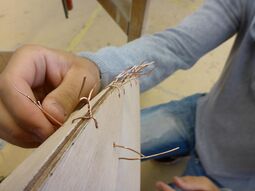

Die für das Zusammenbinden der Teile benötigten Kupferdrähte sind zugeschnitten

5

Der Spant 1 wird in Position gebracht

6

Die Enden der Seitenpanels sind bereits lose zusammengebunden

7

Der Spant 1 wird mit den Seitenpanels zusammengebunden

8

So sieht das von innen aus

9

Die Drähte werden zuerst nur durchgesteckt und lose von Hand festgezogen - die Zangen brauchen wir dafür noch nicht

10

Alle Spanten werden zurechtgelegt ...

11

mit den Seitenpanels zusammengebunden

12

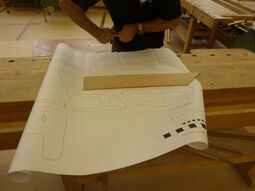

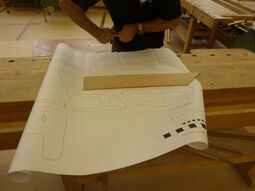

Planstudium für das Einpassen des Heckbretts

13

Die Drähte an den Enden nehmen einen beträchtlichen Zug auf

15

Das lose verbundene Board nimmt Form an

16

Einpassen des Heckbretts

17

Grobes Ausrichten des Rohbaus - er muss gerade und er darf in der Längsrichtung nicht verdreht sein

18

Loses Zusammenbinden der beiden Bodenbretter in der Mitte

19

Der Rohbau wurde umgedreht - jetzt ist der Boden oben

20

Der Boden wird mit den Seitenplanken und den Spanten zusammengebunden

22

Der Bug nimmt langsam Gestalt an

23

Der oben offenen Rumpf mit den Bodenplanken wurde gerichtet - jetzt werden die Drähte mit einer Flachzange festgezogen

24

Lieber einmal zu viel nachmessen als einmal zu früh absägen :-))

25

Die Spalte zwischen Seintenplanken und Boden werden abgeklebt - so kann beim Ausspachteln der Innenfuge keine Spachtelmasse austreten

26

Eine temporär festgeklemmte Leiste stellt sicher, dass die Spanten beim Anbringen der Spachtelmasse gerade bleiben

27

Alle Drähte sind nun so stark festgezogen, dass die genau gerichtete Form von Rumpf und Boden erhalten bleibt

29

Bereit zum Ausfüllen der Innenkehlen zwischen Rumpf und Boden und entlang der Spanten

30

Epoxy erfordert genaues Abwiegen der beiden Komponenten Harz und Härter

31

Das Epoxy Harz-/Härter-Gemisch wird mit Silica, Baumwollflocken und Holzmehl zu einer gut spachtelbaren Masse eingedickt

32

Wir mischen auch noch etwas Epoxy an, um die Hohlkehlen vor dem Aufbringen der Spachtelmasse damit mit einem Pinsel bestreichen zu können

33

Die Spachtelmasse wird in einen Dressiersack abgefüllt, wie ihn Konditoren benutzen

34

Die Spachtelmasse wird mit einer grossvolumigen Injektionsspritze ohne Nadel in die Hohlkehlen eingebracht

35

Der Dressiersack ermöglicht das Befüllen der Spritze ohne grosse Probleme

36

Einbringen der Spachtelmasse in eine Hohlkehle im Inneren des Boards

37

Soweit es geht, werden die Drähte frei gelassen

38

Gleichmässiges Verteilen der Spachtelmasse in einer Hohlkehle

39

Oft geht das mit dem Finger besser und schneller

40

Der erste Auftrag von Spachtelmasse dient nur der Fixierung der Form. Deshalb wird hier die überflüssige Spachtelmasse entfernt.

41

Beinahe fertig - es geht wier gesagt nur um das Verkleben der Teile, damit die Bindedrähte entfernt werden können

42

Es gibt einige wenige Stellen, die nicht besonders gut zugänglich sind

43

Als nächstes werden die Spanten mit dem Boden und mit den beiden Seiten verklebt

44

Diese geringe Überspachtelung der Drähte ist unkritisch - sie können später problemlos entfernt werden

45

Auch die Spanten sind jetzt fixiert

46

Jetzt sind noch letzte kleine Korrekturen möglich - nachher ist es dafür zu spät

47

Genug für heute - bis morgen früh wird die Spachtelmasse ausgehärtet sein

48

Ein letzter Blick auf den Plan, damit wir wissen, wie es morgen weitergeht

49

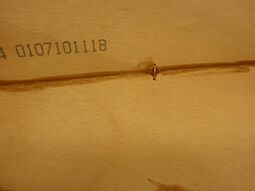

Zerschneiden der Bindedrähte im Inneren des Rumpfs

50

Die Drähte können zum grössten teil problemlos mit einer Flachzange herausgezogen werden

51

In hartnäckigen Fällen hilft das Lockern oder Freischneiden des Drahts mit eine Stechbeitel

52

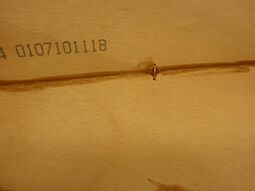

Das Entfernen solcher Drähte kann ein Problem sein - Erhitzen mit einem Lötkolben oder einem Feuerzeug lässt das Epoxy um den Draht weich werden, und dann geht es (fast) immerz

53

Alle Bindedrähte sind entfernt

54

Das Abkleben der Fugen macht sich bezahlt - die Aussenseite ist frei von Spachtel, und da muss gar nichts geschliffen werden

55

Das Board wurde wieder umgedreht

56

Jetzt werden die Innenkehlen sauber mit Spachtel ausgefüllt

57

Die Spachtelamsse wird wie vorher gezeigt hergestellt und mit einer Spritze in die Hohlkehlen eingebracht

58

Dann folgt das Verstreichen mit einem abgerundeten Sperrholzstück

59

Sauberes Arbeiten zahlt sich aus - es sieht gut aus, es hält das Gewicht niedrig, und es erfordert auch kein Nacharbeiten mit Schleifpapier

60

Auch die Aussenkehlen werden jetzt mit Spachtelmasse gefüllt

61

Die lose eingesteckten Deckträger stellen sicher, dass sich alle Spanten am richtigen Ort befinden

62

Einpassen der Endstücke, die unter das Deck zu liegen kommen

63

Die Endstücke werden eingeklebt

64

Die Kanten wurden passend gehobelt, jetzt werden sie verklebt

65

Positionieren und anpressen

66

Mit etwas Abstand lässt sich das Gemachte gut kontrollieren - alles ist o.k.!

68

Man glaubt gar nicht, wie viele Hohkehlen so ein Board hat ...

69

Zeit fürs Aushärten lassen

70

Der Rumpf wird innen zwei Mal komplett mit Epooxy gestrichen, dann ist er st bereit für das Aufsetzen des Decks

71

Die Teiekl für das Deck sind zusammengefügt, und auch die Unterseite des Decks ist bereits mit Glasgewebe und Epoxy beschichtet

72

Die Dekcträger werden eingeklebt. Ihre Oberkanten werden nach dem Aushärten so abgerichtet, dass sie mit den Spanten bündig sind

73

Das Deck wird probehalber aufgelegt. Es muss überall sauber aufliegen und es darf weder Dellen noch Buckel haben

74

Nach einigen kleineren Nachbesserungen ist alles für für das Verkleben des Decks bereit

75

Die beim Nacharbieten enstandenen Späne und der Schleifstaub werde abgesaugt - nichts davon soll im Rumpfinneren verbleiben

76

Spachtelmasse auf alle Klebeflächen (es gibt einige davon) auftragen und mit einem Zahnspachtel gleichmässig verteilen

77

Das Deck aufsetzen und beschweren

78

Die Klebefuge zwischen Deck und Seitenpanels ist schmal und gleichmässig - alles passt

79

Letzte kleine Retuschen an der Klebefuge - und dann ist einmal mehr Warten angesagt, bis alles fest geworden ist

80

Der Decksüberstand wird mit einer Stichsäge in der Nähe der Deckkante abgesägt

81

Und dann ist Schleifen angesagt

82

Eine Maschine macht das wesentlich weniger mühsam - erfordert aber auch mehr Aufmerksamkeit, um nicht irgendwo ein Kerbe oder eine Vertiefung ins Holz zu schleifen

83

Die Deckkanten werden mit einer Oberfräse und einem Fräser mit Anlauflager genau auf die Seitenplanken heruntergeschnitten

84

Ein gutes Auge und etliche Praxis sind von Nutzen - wenn es schief geht, hat man dabei keinen zweiten Versuch

85

Feinarbeit mit dem kleinen Handhobel

86

Beschreibung

Das Board wurde mit einem Bausatz der Firma Berger Boote in Deutschland gebaut. Der Hauptsächliche Nutzen eines Bausatzes besteht darin, dass alle Teile wirklich genau mit einer computergesteurten Maschine geschnitten werden. Das ermöglicht nicht nur einen recht sorgenfreien Bau. Es erspart einem zusätzlich eine ansehnliche Menge an nicht gerade inspirierender Arbeit für die Vorbereitung des eigentlichen Baus. Wenn man das nicht äusserst sorgfältig macht, dann wird man unweigerlich Probeleme beim bauen bekommen. Und oft ist dann auch das Endergebnis nicht gerade begeisternd.

Ich denke, dass die vorliegende Bildstrecke einen recht guten Eindruck davon vermittelt, wie man ein solches Board baut. Nach dem Bau wird die Aussenseite noch mit Glasgewebe und Epoxy beschichtet, anschliessend glatt geschliffen und klar oder farbig lackiert. Da die Gestaltung und die Ausstattung eines solchen Boards eine sehr individuelle Angelegenheit ist, verzichte ich hier darauf, auf diese Fertigstellungs-Arbeiten näher einzugehen.

Weitere Informationen findet man in der Bauanleitung von CLC Boats (in Englisch) oder in der Bauanleitung von Berger-Boote Deutschland.

Interessenten, die eines oder mehrere dieser Boards z.B. mit einer Gruppe von Jugendlichen bauen möchten, können eine genau für diesen Zweck erstellte, sehr detaillierte professionelle Bauprozess-.Beschreibung von Biber-Boote Schweiz bekommen. Der Preis dafür ist Verhandlungsache.

Erfahrungen und Erkenntnisse

Ein solches Board kann man in einer Woche im Rohbau fertigstellen. Es gibt daran nichts, was man mit etwas Sorgfalt beim Arbeiten und ein ganz klein wenig handwerklichem Geschick - das man sich auch beim Bau erwerben kann - nicht hinbekommt.

Weiterführende Informationen

|

Website

|

Herausgeber / Inhalt

|

|

Stiftung Arbeitsgestaltung

|

Stiftung Arbeitsgestaltung, Berchtoldstrasse 3, 8610 Uster

Bessere Chancen für Ihre Zukunft

Abklären, Fördern, Integrieren, Beschäftigen

|

|

RiK Modellbau

|

RiK-Modellbau, Kläger AG, Schulstrasse 4, 9607 Mosnang, Schweiz

Umfassendes Angebot an Leisten und Hölzern für den Modellbau

|

|

Swiss Composite

|

Suter Kunststoffe AG, Fraubrunnen, Schweiz

Umfassende Auswahl an Flüssigkunststoffen, Faserverbundwerkstoffen, Werkzeugharzen, Modelliermassen, Harzen, Härtern, Klebern, Glas- Kevlar- Aramid- und Carbon-Geweben und Bändern, Fasern, Werkzeugen, Lacken und Beschichtungen für den Bootsbau

|

Diese Seite weiter empfehlen