Seakayak Guillemot

translation in progress - please come back soon ...

Leistenbauweise - Zeder, Buche

Hersteller: Ruedi Anneler, Büren an der Aare, Schweiz

Ergebnis

Der Kajak Guillemot aus Zeder-Leisten ist ein leichter, meerestauglicher Einer-Kajak aus Holz mit einem geschlossenen Deck. Er wurde von Nick Schade entworfen und gezeichnet. Das Boot ist 53.5 Zentimeter breit und 5,2 Meter lang. Es wiegt 22 Kilogramm.

Am 7. Juli 2011 habe ich mein erstes selbst gebautes Kajak erstmals gewassert. Es sieht umwerfend elegant aus, und es fährt sich auch ausgezeichnet, und zwar auf ruhigen, auf bewegten und auch auf schnell fliessendem Wasser.

Das Boot ist kippstabil und sehr schnell (mit GPS gemessene 9.5 km/h auf ruhigem Wasser mit dem Groenlandpaddel). Trotz seiner Länge von 5.4 Metern ist wegen der vorn und hinten hochgezogenen Kiellinie auch die Wendigkeit sehr gut.

Kurz gesagt - ich mag dieses Boot sehr.

Dem Designer Nick Schade ist damit ein wirklich grosser Wurf gelungen!

Video starten? Bild anklicken! Das Video ist zur Zeit nur in englischer Sprache verfügbar.

Und ach ja, fast hätte ich es vergessen:

Die Fahrt geht "bergauf", gegen die Strömung, und das mit einer Geschwindigkeit von nahezu 6 km/h.

Ein wirklich feines Boot!

Motivation

Ich habe mir schon oft die Bilder von Holzkajaks angesehen und war immer wieder beeindruckt von der Eleganz und Schönheit dieser Boote. Jetzt, nachdem ich mein Fahrradgeschäft verkauft habe, habe ich die Zeit gefunden, mir selber so ein Boot zu bauen.

Voraussetzungen

text, bilder, links

Beschaffung

Nach etlichen Nachforschungen in Büchern und im Internet habe ich mich dafür entschieden, einen kompletten Kajak-Kit und auch die für den Bau des Kajaks erforderlichen Werkzeuge - Holzbearbeitung ist völlig neu für mich - bei Chesapeake Light Craft (CLC Boats) in den USA zu kaufen.

Den Ausschlag für den Kauf in den USA gab der Preis. Auch mit den relativ hohen Transportkosten von rund US $ 600.-, den US$ 1'300.- für den Kit und den Kosten für die wichtigsten Werkzeuge fahre ich besser, wenn ich in den USA kaufe, als wenn ich dasselbe in Europa von einem CLC Wiederverkäufer kaufen würde.

In Anbetracht des wirklich günstigen Preises für den kompletten Kit macht es meiner Meinung nach auch wenig Sinn, nach Plan zu arbeiten. Ein Kit erspart eine Menge Arbeit mit der Suche nach dem benötigten Holz (präzise gefräste Zedernstreifen in guter Qualität zu bekommen ist in Europa nicht gerade einfach und zudem recht teuer), mit dem genauen Zuschneiden der Helling und der Mallen für den Bau der Bootsform.

Die von CLC gelieferten Teile sind übrigens von ausgezeichneter Qualität und, da mit einer CNC Maschine geschnitten, auch sehr genau. Was ich von CLC bekommen habe ist wirklich jeden einzelnen Dollar wert!

Bau

Baubeginn Mitte September 2010, Fertigstellung Ende Juni 2011.

Die reine Bauzeit - das war mein allererstes Bauprojekt mit Holz - belief sich auf zirka 400 Arbeitsstunden.

Galerie

Beschreibung

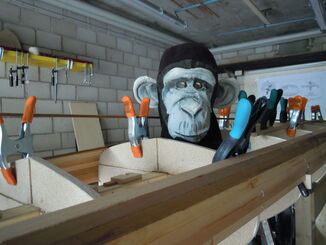

Ende August 2010 beginne ich mit dem Bau der Form. Ich brauche zudem noch zirka zwei Wochen, um meine leere Garage als Holzwerkstatt einzurichten. Als passionierter Fahrzeugbauer (Fahrräder, Autos und andere exotische Fahrzeuge) ist die Holzbearbeitung für mich völlig neu. Ich montiere gutes Licht und T-Träger zum Ablegen der Zeder-Streifen an der Decke, befestige ein Lochblech zum Aufhänger der Werkzeuge an der Wand und baue mir zwei schmale Tische. Für den Kauf der Wekrzeuge sind mir die Angaben im CLC Katalog von grossem Nutzen. Am 15. September ist alles bereit - der Bau beginnt.

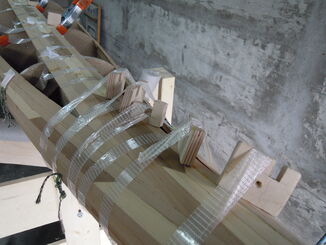

Zuerst wird der Rumpf beplankt. Diese Arbeit ist am 17. Oktober 2010 fertiggestellt.

Bevor ich den Kajak umdrehen und mit der Beplankung des Decks beginne, habe ich noch etwas anderes zu tun: Der Karneval in Büren an der Aare, meiner Heimatstadt, findet bereits am ersten januar des neuen Jahres statt. Jetzt verwende ich alle Zeit und den ganzen Platz in der Garage drauf, das neue Karnevalsfahrzeug zu bauen. Es ist ein selbstfahrender Klimawandel- Kinderwagen mit drei Tieren drin. Der Kinderwagen wird pünktlich zum Fest am 30. Dezember fertig und ich kann ihn für den transoprt zum Karneval zerlegen.

Jetuzt habe ich den Platz, um mit dem Beplanken des Decks zu beginnen. Mitte Februar ist es geschlossen. Einige wenige weiter tage sind erforderlich, um die Vertiefung für das Einstiegsloch und den Rand darum anzubringen.

Ungefähr einen Monat verwende ich jetzt nahezu ausschliesslich für die Programmierung eines Online-Shops für einen Kunden.

Anfangs April 2011 ist das Deck geschliffen und ich trage den ersten Anstrich Epoxy auf. Nun folgt der Überzug des Decks mit Glasgewebe und Epoxy. Das Deck wird abgenommen, innen geschliffen und ebenfalls mit Glasgewebe und Epoxy beschichtet. Anschliessend erhält der Rumpf die gleiche Behandlung. Dann biege und verleime ich die Leisten für den Süllrand. Auch er wird mit Glagewebe und Epoxy überzogen. Es ist jetzt Mitte April 2011. Auch der Bau einer Fussstätze nimmt einige Zeit in Anspruch.

Mitte Mai 2011 ist es endlich soweit - Rumpf und Deck werden zusammengefügt und verklebt.

Am 10. Juni bekomme ich den Holzsitz von Gees in England. Auch der muss noch eingepasst, mit Epoxy geschützt und lackiert werden.

Am 16. Juni giesse ich die beiden Enden des Kajaks mit Epoxy aus.

Es folgt die Lackierung von Rumpf und Deck. ich verwende dazu den 2-Komponenten Polyurethan Bootslack von Epifanes. Es ist nicht ganz einfach, eine wirklich perfekte und hochglänzende Oberfläche hinzubekommen. Am einfachsten wäre es sicher, das Boot spritzlackieren zu lassen, aber dabei werden zirka drei Viertel des Lacks als Sprühnebel von der Absaugvorrichtung aufgesaugt. Nicht besonders umweltfreundlich und auch ein bisschen teuer bei einem Lack-Kilopreis von um die 80.- Franken. Der Auftrag mit dem Pinsel ist nicht glatt und hat Läufe. Der Auftrag mit der Schaumstoffrolle sieht super aus, solange er nicht ausgehärtet ist. Am nächsten Morgen hat er aber jede Menge feinster Fussel. Wie es aussieht, hat der Lack die Schaumstoffrolle angelöst.

Nach zweimaligem Abschleifen wegen unbefriedigendem Finish weiss ich dann, wie ich es machen muss:

Lack auf einem kurzen Abschnitt auf der ganzen Bootsbreite mit einem lösungsmittelresisitenten Farbroller von West-System auftragen und unverzüglich mit einem Schaumstoffpinsel vom trockenen zum nassen Teil die Blasen vom Farbroller glätten, dann den nächsten Abschnitt aufrollen und glätten und immer so weiter, bis das Boot in der ganzen Länge lackiert ist. Bei fünf Lackschichten oben und unten ist das ein sehr aufwendiges Verfahren, aber das Ergebnis ist brilliant! Man MUSS dafür allerdings einen Farbroller verwenden, der vom Lack nicht angelöst wird (die Kartonrollen von West-System sind dafür sehr gut geeignet). Und Geschwindigkeit beim Lackieren ist alles - der von mir verwendete Lack beginnt bereits nach einer Minute (!) auszuhärten und wird beim Überpinseln bereits nach dieser sehr kurzen Zeit unschön aufgerissen.

Aber am 7. Juli 2011 ist das Boot endlich fertig. Ich lasse es ein erstes Mal zu Wasser und bin sehr gespannt, wie es sich fährt.

Mit einem Wort - traumhaft schnell und sicher! Die zahlreichen Stunden in der Garage und am Schleifklotz haben sich wirklich gelohnt!

Erfahrungen und Erkenntnisse

Die wenigen hier aufgeführten Dinge sind für ein gutes Gelingen essentiell. Sie basieren auf meinen Erfahrungen beim Bau des Guillemot Kayaks. In den vielen Büchern zum Thema habe ich kaum etwas davon gefunden.

Leisten

Leisten für den Bootsbau werden in zwei verschiedenen Ausführungen angeboten und verbaut:

- Cove and Bead

Die Streifen weisen an einer Schmalseite eine Wölbung, und an der gegenüberliegenden Schmalseite eine Vertiefung auf.

Dies ermöglicht es, die Streifen lückenlos zusammenzufügen, und zwar auch dann, wenn sie zueinander einen Winkel haben, also nicht flach in einer Ebene liegen. - Rechteckig

Die Streifen sind rechteckig geschnitten, wie es Leisten normalerweise sind

Die Schmalseiten müssen beim Zusammenfügen von Leisten, die nicht in einer Ebene liegen, für jeden Zusammenfüge-Winkel passend gehobelt werden. Die Qualität dieser Arbeit ist für das Aussehen des Bottes essentiell. Schlecht passende Leisten zeigen am fertigen Boot gut sichtbare, hässliche Leimfugen. Auch geringste Lücken sind gut zu sehen!

Kauf von Zeder-Leisten

Ich empfehle dringend, beim Lieferanten vor der Bestellung ein Muster anzufordern uns sich vom Hersteller die wichtigsten Qualitätskriterien zusichern zu lassen. Alle Streifen müssen gleich hoch und gleich dick sein, und die Befräsung der Schmalseiten mit Bead und Cove muss absolut präzise mittig zur Leiste sein. Das erspart einem die Rücksendung von unbrauchbarem Material.

Ein hoher Preis ist kein Garant für eine hohe gelieferte Qualität.

Ich habe etwa dreihundert Meter Streifen bei einem Holzfachhandel in der Schweiz bestellt, zum recht hohen Meterpreis von ca. Fr. 4.50 (CHF). Was ich bekommen habe, waren Streifen, deren Bead und Cove an den Schmalseiten nicht genau mittig gefräst waren und die zudem unterschiedlich Breiten und Dicken aufwiesen. Da solche Streifen nur nach etlichem Messen in gleichbleibender Breite in der Länge zusammengefügt werden können und da sie wegen der nicht mittig gefrästen Vertiefung und Erhöhung auch nicht ohne Überstand seitlich zusammengefügt werden können, machen es solche Mängel nahezu unmöglich, eine saubere Beplankung hinzubekommen.

Unerwünschte Verklebungen vermeiden

Alle Kleber halten nach dem Aushärten bombenfest - das will man ja auch so haben. Alle Flächen und Teile, die NICHT verbunden werden sollen, müssen während dem Abbinden des Klebers unbedingt von den damit zu verbindenden Teilen getrennt werden. Das kann mit Abdeckband gemacht werden oder - ideal bei der Verwendung von Epoxy als Kleber - mit einem Stück dünner Plasticfolie. Bitte beachten: Epoxy kann unter ein Abdeckband laufen und auch dieses bombenfest mit den zu verklebenden Teilen verbinden. Ich empfehle deshalb, Abdeckband im Zusammenhang mit Epoxy immer zu entfernen, solange das EPOXY noch weich und ist. Das heisst immer und auf jeden Fall, BEVOR das Epoxy völlig ausgehärtet ist.

Einmal unerwünscht verklebte Teile sind mit äusserster Sorgfalt zu trennen. Dazu muss allenfalls das unerwünscht verklebte Teil weggesägt, weggeraspelt oder weggeschliffen werden. Wegreissen ist kritisch, es kann gut gehen oder auch nicht. Ich habe beim Verkleben von Deck und Rumpf am nehezu fertigen Kajak einen blöderweise mitverklebten Keil mit dem Hammer weggeschlagen und dabei gleich ein grosses Stück aus dem bis dahin makellosen Deck herausgerissen. Eine wirklich üble Erfahrung.

Fixierung der Streifen

Der jeweils erste Strip beim Beplanken des Rumpfs muss während der ganzen Rumpfbauzeit in seiner Lage fixiert werden. Er tendiert dazu, der Spannung der vertikal gebogenen weiteren aufgebrachten und mit ihm und untereinander verklebten Streifen nachzugeben und sich zu strecken. Das führt dazu, dass er seinen Platz verlässt und sich beim mit dem Boden nach oben liegenden Boot nach unten verschiebt. Das geschieht vorwiegend an den Stellen, wo die vertikale Spannung der Streifen am höchsten ist - an den beiden Enden des Boots. Bei meinem Boot hat sich der erste Streifen auf der linken Seite am Bug um nahezu einen Zentimeter nach unten verschoben. Man kann das zwar durch Aufschneiden der Verklebungen zwischen den einzelnen Streifen mit einer Japansäge, zusammenpressen und erneutes stumpfes Verkleben der Streifen korrigieren. Gibt sehr viel unnötige Arbeit, ist heikel und istz sicher auch nicht unbedingt das, was man tun und haben möchte.

Ich empfehle, die für die Fixierung des ersten Strips verwendenten Sperrholzstücke mit Ausschnitt mit den Mallen zu verschrauben und dort zu belassen, bis der Rumpf fertig beplankt ist.

Vollständige Abnahme der Form

Die Zedernstreifen stehen an gewissen Stellen am Boot unter einer recht hohen Biegespannung. Dies ist vor allem am Bug und am Heck der Fall, wo die Mallen eine negative Form haben. Hier muss sichergestellt sein, dass die Streifen beim Verkleben wirklich korrekt auf den Mallen aufliegen. Das lässt sich nur mit Hilfsrahmen und Stempeln hinbekommen.

Planlage der Streifen untereinander

Die Streifen müssen ohne jeden seitlichen Überstand verklebt werden. Eine gute Pressung auf die Mallen und der Strips untereinander ist dafür unbedingt erforderlich. Alle Streifen müssen auch eine sanft verlaufende Kurve aufweisen. Es muss vermieden werden, dass durch einzelne Streifen, die zu wenig oder zu stark gebogen sind, in der Bootsoberfläche Beulen oder Dellen entstehen - die lassen sich nämlich später NICHT mehr herausschleifen!

Verfahren - Glasgewebe und Epoxy aufbringen

Es ist möglich, das Glasgeweb direkt auf das unbehandelte Holz aufzubringen und dann mit Epoxy zu tränken. Da die Saugkraft des Holzes nicht an allen Stellen gleich ist, ist es wesentlich einfacher, wenn man es vor dem Aufbringen des Glasgewes einmal mit Epoxy tränkt. Das anschliessend glattgeschliffene Epoxy bildet eine hervorragende Oberfläche für die Aufbringung des Glasgewebes und dessen gleichmässige und sparsame Tränkung mit Harz.

Montagezeitpunkt - Glasgewebe und Epoxy auf der Aussenseite des Decks

Die Deckaussenseite sollte mit Glasgewebe und Epoxy überzogen werden, bevor die senkrechten Stäbe für den Süllrand in die Cockpitöffnung eingeklebt werden. Das Gewebe lässt sich damit ohne irgendwelche Einschnitte glatt und blasenlos auf das Deck aufbringen.

Montagezeitpunkt - Aussensteven

Die Aussensteven haben oben einen Haken, der in das Deck hineinreicht. Ich habe die Aussensteven auf dem unausgeformten Boot verklebt und ausgearbeitet, bevor Rumpf und Deck mit Glasgewebe und Epoxy überzogen und miteinander verklebt wurden. Um die Trennung von Rumpf und Deck zu ermöglichen - die ist erforderlich, damit die Form aus dem Boot herausgenommen werden kann - war es erforderlich, die Steven an der Trennlinie von Rumpf und Deck horizontal zu zersägen. Das ist machbar, dieser Schnitt ist am fertigen Boot kaum zu sehen und er stört auch nicht.

Es ist aber auch möglich, die Steven erst nach der Verklebung von Rumpf und Deck und in einem Stück anzubringen. Das den Steven bedeckende Glas/Epoxy kann am Rand so abgeschliffen werden, dass der Übergang am fertigen Boot nicht mehr zu sehen ist.

Ein letztes Wort

Die Informationen, die man auf der Website von CLC Boats findet, sind unbeschreiblich nützlich - sie können einem Stunden oder Tage von unnötiger Arbeit ersparen. Nutze die Videos und die Angaben im Builders Forum - es lohnt sich!

Und nun - viel Freude beim selber bauen!

Weiterführende Informationen

| Website | Herausgeber / Inhalt |

|---|---|

|

Paul Luginbühl |

|

|

Guillemot Kayaks, 54 South Rd, Suite I, Groton, CT 06340, Phone:(860) 659-8847 Designer and Builder of extraordinary beautiful wood strip kayaks, Plans and Boat Kits |

|

|

Chesapeake Light Craft, 1805 George Ave, Annapolis, MD 21401 Product Catalog, Boat Kits, Tips for Boatbuilders, News and Events, Boatbuilding Classes, Builders Forum |

|

|

Redfish Custom Kayak

& Canoe Co., 153 Otto St., Suite G Wood Kayak Designs, Plans, and Kits |

|

|

KANUGA |

Thomas Einsiedel, Richtweg 59, D-90530 Wendelstein Kanadier, Kajaks, Zubehör, Bausätze, BoostreparaturenKanubaukurse, Paddelkurse Exklusive Holzkanadier und Kajaks aus Edelhölzern in Handarbeit gefertigt |

|

Sommerfeld + Thiele GmbH |